- otthon

- >

- hírek

- >

- 15 maradék acél elem

- >

15 maradék acél elem

2023-07-26 10:38Az acél maradványelemeinek problémája az egyik legfontosabb probléma, amellyel a kohászat szembesül

ipar. Az acélgyártási folyamat során acélgyártási nyersanyagok (beleértve az olvadt vasat, acélhulladékot

és ferroötvözet stb.) nagy mennyiségű szennyező elemet visz be az acélgyártó kemencébe. Néhány

a szennyező elemekből eltávolítható, de a szennyező elemek egy része az acélban marad.

A szennyeződések ezen részét (nem szándékosan hozzáadott ötvözetelemek) együttesen maradéknak nevezzük

elemeket.

Ezek a maradék elemek az acélminőség instabilitásának egyik fő tényezője. Bizonyos maradék

az elemek hajlamosak a szegregációra, és még alacsony szinten is erős negatív hatással lehetnek az acélra

tulajdonságait.

Ilyen például a csapágyacélban lévő maradék titán. A Ti könnyen reagálhat N-vel, így keletkezik

nagy keménységű zárványok, ami nagyban befolyásolja a csapágyacél élettartamát.

1. A maradék elemek osztályozása

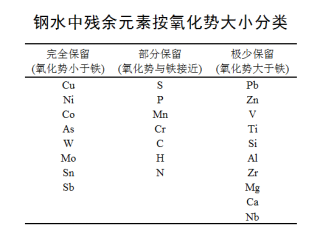

Az acélban lévő ismert maradékelemeket oxidációs potenciáljuk szerint három kategóriába sorolják,

az alábbi táblázat szerint. Teljes visszatartásként, részleges visszatartásként és minimálisan jelennek meg

visszatartás az acélgyártási folyamatban.

A fenti táblázatban az első típusú elemek oxidációs potenciálja kisebb, mint a vasé, ill

az acélgyártás során nem vesznek részt az oxidációs reakcióban, és szinte mindegyik részt vesz

végül az acéltermékekben halmozódott fel.

A második típusú maradékelemek oxidációs potenciálja közel áll a vaséhoz. Közben

Az acélgyártás fúvási folyamata során csak egy része oxidálódik és távolodik el, az eltávolítás mértéke pedig

maguknak az elemeknek a jellemzőihez kapcsolódik.

A harmadik típusú elemek oxidációs potenciálja nagyobb, mint a vasé. A fújás közben

Az olvadt acélból készült folyamat során először salakká oxidálják az eltávolításhoz, és csak egy kis részükbelép a termékbe.

Ezért az acél maradékelemeinek problémája valójában csak 15 elemet tartalmaz az elsőben

és a második kategória. Közülük 8 féle elem teljesen fenntartott elem, és 7 féle

az elemek részben fenntartott elemek.

2. A maradék elemek forrása az acélban

hazám egy olyan ország, ahol sok szimbiotikus vasérc található, köztük V, Ti, P, As, Sn, Sb, Re (ritkaföldfém

elemek) stb., amelyeket az olvasztás során acélba visznek.

Az olvadt vasba az elsődleges vasérc által bevitt maradványelemek mellett a legnagyobb forrása

Az olvadt acél maradékelemei acélhulladék, amely főként a következőkre oszlik:

(1) Ötvözött acél acélhulladékban. Jelenleg nincs költséghatékony technológia az acélgyárak számára az ötvözetek válogatására

az acél és a közönséges szénacél, valamint néhány közepesen és erősen ötvözött acél sokféle ötvözetet tartalmaz

elemeket. Az acél újrahasznosítása során ezek az ötvöző elemek maradékelemként kerülnek az acélba;

(2) Felületbevonat vagy bevonat acélhulladékból. A legproblémásabb a bádoglemez, amely a selejtbe kerül

acél ciklus konzervdobozként. Egyéb bevonatok közé tartozik a réz, nikkel és króm stb.; horganyzott lemezek vannak

szintén széles körben használják, de a cink alapvetően az acélgyártásban mérlegelés nélkül eltávolítható;

(3) Acélhulladék-alapanyagba csomagolt színesfémek. A legfontosabb az autó

acélhulladék, amely néhány mikromotort tartalmaz, és a fő szennyeződés a réz.

A piacon a réznek van a legtöbb maradékelem-tartalma, és főleg rézbe kerül bele

acélgyártó kemencék gépjármű-acélhulladékból. Becslések szerint az átlagos réztartalom in

kevert acélhulladék az acélgyárakban körülbelül 0,3%, és a fajlagos tartalom a forrástól és a

ötvözött acél aránya.

Az acélban maradó Sb és As főként elsődleges vasércből származik. Amikor ezeket tartalmazó acélhulladék

A szennyeződések újrahasznosításba kerülnek, hígíthatók, de a maradék mennyiség fokozatosan felhalmozódik benne

acél.

Az acélban lévő H és N főként az acélgyártás során a műhely légköréből és azok

tartalom elsősorban a különböző acélminőségek összetételétől és az acélgyártási folyamattól függ.

3. A maradék elemek elkülönítése az acélban

Sok maradék elem létezik és működik az acélban elkülönülés formájában. A legtöbb maradék elem

erős szegregációs képességgel rendelkeznek az acélban; ennek az elemnek a szegregációs folyamata nem csak az

az olvadt acél megszilárdulási folyamata, hanem az azt követő szilárd fázisú átalakulás is, de ez

hosszú időt vesz igénybe a diffúzió.

A tuskó felszálló részének fő elkülönített elemei az S, P és C, ezt követi az Sb, N, As, H,

és Sn elemek. Miután a szegregáció zárványokat képez, az anyag ezen részének keménysége is

magasabb, mint a tuskó többi részeé.

A megszilárdulási szegregációhoz képest a maradék elemek szemcsehatár szegregációt okoznak

szilárd fázisú átalakulás vagy melegítés során. Például a második típusú indulat ridegsége

az acélt elsősorban a P, Sn, As és Sb szemcsehatár szegregáció okozza.

4. A maradványelemek szerepének rövid leírása

① 8 féle teljesen fenntartott elem

A Ni, Co, W, Mo javíthatja az acél edzhetőségét, és előnyös elemek;

Egyrészt a réz ridegedést okozhat a magas hőmérsékletű termikus feldolgozás során

acél, de másrészt javíthatja az acél légköri korrózióval szembeni ellenálló képességét;

Az Sn, As és Sb maradékelemek káros elemek, amelyek nemcsak a réz ridegségét erősítik

az acélban, de ami még ennél is fontosabb, az ötvözött acél második típusú edzettségi ridegségét okozza;

Az ón az egyik rendkívül káros maradékelem az acélban, és az Sn nagymértékben csökkenti a

acélok és ötvözetek magas hőmérsékletű mechanikai tulajdonságai.

② 7 részlegesen fenntartott elem

C, Mn, S, P hagyományos vezérlőelemek;

A Cr javíthatja az acél oxidációval szembeni ellenállását, növelheti az acél korrózióállóságát és edzhetőségét

acél, hanem növeli az acél ridegségét is;

Az N előnyös az ausztenit szemcseméretének szabályozására, ugyanakkor a deformációt is okozza

acél öregítése;

Az acélban lévő H egy káros és nem hasznos elem, amely fehér foltokat, repedéseket okozhat az alacsony ötvözetbennagy szilárdságú acél stb.