- otthon

- >

- termék

- >

- 1.2080 Szerszámacél

- >

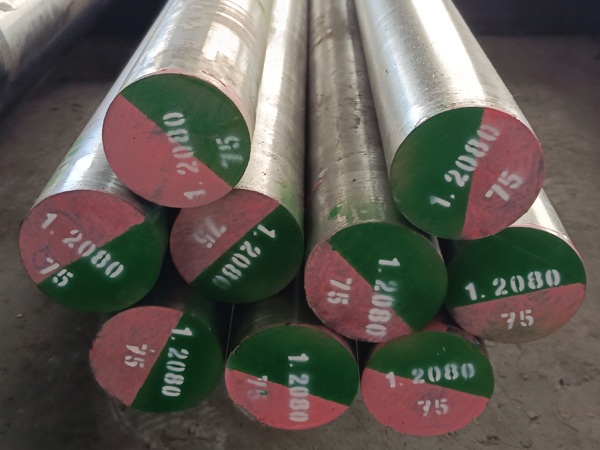

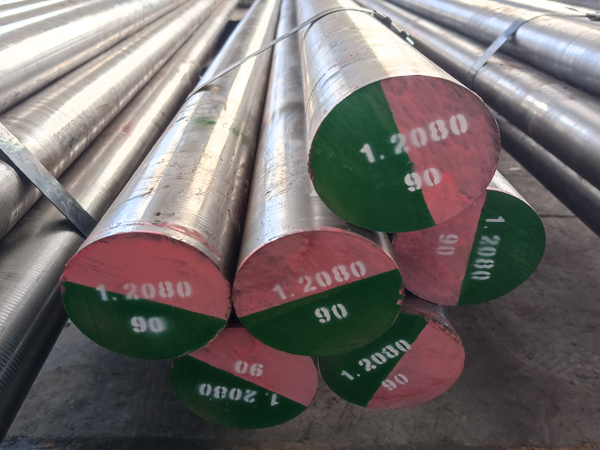

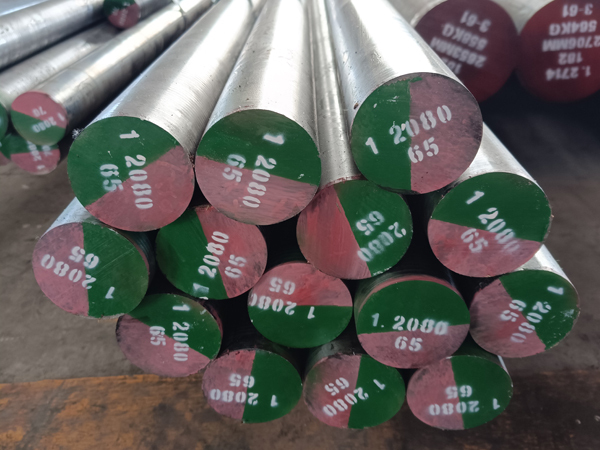

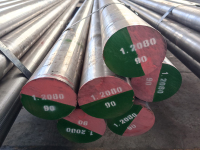

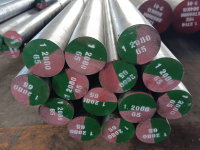

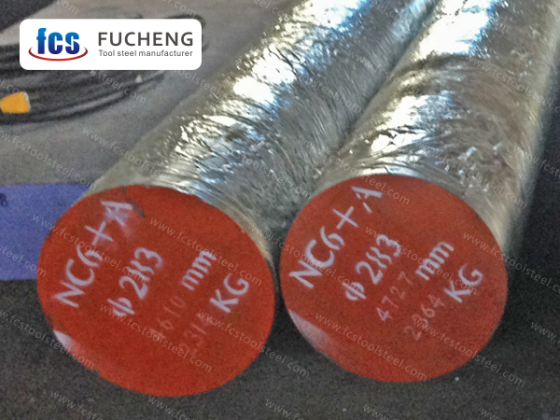

1.2080 Szerszámacél

Az 1.2080 acél nagy kopásállósággal és hosszú élettartammal rendelkezik, és alkalmas különféle hidegsajtoló szerszámokhoz, hidegnyíró pengékhez, menetfelvevő lemezekhez és egyéb összetett és esetleg deformált szerszámokhoz.

- fucheng steel

- Kína

- 1 hónap

- 2000 tonna/hónap

- információ

- videó

1.2080 SZERSZÁMACÉL / x210 cr12 acél

| Az olvasztás és a gyártás módja: | LF+VD+kovácsolt |

| Szállítási feltétel: | Kiégetve |

| Szállítási keménység: | ≤255 HBS |

| UT tesztszabvány: | 1921-84. szept. 3. osztály D/d,E/e |

1.2080 AZ ACÉLMINŐSÉG ÉS A KÉMIAI ÖSSZETÉTEL ÖSSZEHASONLÍTÁSA

| Standard/acél minőség | Kémiai összetétel (%) | ||||

| C | És | Mn | Kr | ||

| DIN/W-Sz. | X153CrMo12/1.2080 | 1,9-2,20 | 0,10-0,40 | 0,15-0,45 | 11,0-12,0 |

| ASTM | D3 | 2,0-2,35 | 0,10-0,60 | 0,20-0,60 | 11,0-13,5 |

| Ő | SKD1 | 1,9-2,20 | 0,10-0,60 | 0,20-0,60 | 11,0-13,0 |

ALKALMAZÁS

Az 1.2080 acél nagy kopásállósággal és hosszú élettartammal rendelkezik, és alkalmas különféle hidegsajtoló szerszámokhoz, hidegnyíró pengékhez, menetfelvevő lemezekhez és egyéb összetett és esetleg deformált szerszámokhoz.

1.2080-as hidegmegmunkálású acél hőkezelési eljárása

A hidegen megmunkált sajtolóacélt főként olyan eljárásokhoz használják, mint a lyukasztás, nyújtás, hajlítás, hideg extrudálás, hidegfejezés, huzalhengerlés, valamint fém vagy nem fémes anyagok hajlítása. Ezért szükséges, hogy az öntőforma nagy szilárdsággal, nagy kopásállósággal és elegendő szívóssággal rendelkezzen az élettartam biztosításához. Az 1.2080-as acélt széles körben használják univerzális hidegmegmunkáló szerszámként a tömeggyártásban, és általában két hőkezelési módszer létezik: elsődleges edzési módszer (alacsony kioltás+alacsony visszanyerés) és másodlagos edzési módszer (nagy kioltás+nagy visszanyerés).

Az egyszeri edzési módszer kioltási hőmérséklete 1020-1040 fok, és a temperálási hőmérséklet a forma követelményei szerint választható. Általában a nagy keménységet és kopásállóságot igénylő hidegsajtoló formákat alacsony, 160-180 fokos hőmérsékleten temperálják, és az edzés utáni keménység elérheti a HRC60-at vagy afelettit. A nagy keménységet és bizonyos fokú szívósságot igénylő sajtolóformákhoz 250-270 fokos temperálás használható, a megeresztés utáni keménység elérheti a HRC58-60-at. Azoknál a formáknál, amelyek ellenállnak a nagy ütésállóságnak, magas hőmérsékletű, 520 fokos temperálás használható, a megeresztés utáni keménység pedig HRC55-57.

A másodlagos keménységi módszer kioltási hőmérséklete 1080-1120 fok. Az edzett acélban nagy mennyiségű maradék ausztenit jelenléte miatt a keménység viszonylag alacsony (HRC42-45). A többszöri (3-5-szörös) magas hőmérsékletű temperálás során a maradék ausztenit martenzitté alakul, ami másodlagos keményedést eredményez. A keménység HRC59-64-re növelhető, elsősorban piros keménységet igénylő formarészekhez alkalmas. Hátránya a gyenge ütésállóság, ami befolyásolja a többszörös lyukasztási élettartamot, ezért nem alkalmas hideg megmunkálású formákhoz.

Az alacsony hőmérsékletű temperálásnak köszönhetően az egyszeri edzési módszerben, bár a keménység elérheti a HRC60-at vagy afelettit, a temperálási hőmérséklet viszonylag alacsony, és az edzés utáni feszültségcsökkentés nem elegendő. Sőt, a későbbi feldolgozás során könnyen csökkenthető a munkadarab felületi keménysége a köszörülési hő miatt, ami befolyásolja az élettartamát.

Tehát a közepes hőmérsékletű kioltás + magas hőmérsékletű temperálási módszert alkalmazzák, amely körülbelül 1050 Celsius fokos oltás, és az oltás utáni keménység HRC63. Ezután alkalmazzon magas hőmérsékletű temperálást 500 és 520 °C közötti hőmérsékleten. Mivel a másodlagos edzés és megeresztés után a keménység elérheti a HRC60-at vagy magasabb értéket, az ezzel az eljárással végzett kioltási hőmérséklet alacsonyabb, mint a másodlagos edzési módszernél. Hőkezelés után a forma szilárdsága nagyobb, és bizonyos fokú szilárdsága is van. Sőt, a magas hőmérsékletű temperálás utáni kellő feszültségmentesítés miatt nem könnyű repedezni a későbbi huzalvágás kisülési megmunkálása során, az izzítás nem egyszerű köszörülés során, és a felület bevonható titánnal, amelyet a gyártás során alkalmaztak. bizonyos mértékig.