- otthon

- >

- termék

- >

- D3 szerszámacél

- >

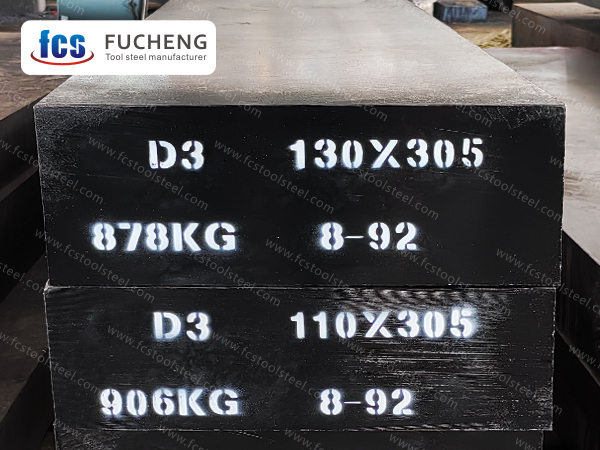

D3 szerszámacél

A D3 acél alkalmas homorú és domború szerszámok, nyújtó- és kivágó szerszámok, huzalhengerek, lyukasztók, ollók stb. készítésére összetett formákkal.

- fucheng steel

- Kína

- 1 hónap

- 2000 tonna/hónap

- információ

- videó

D3 SZERSZÁMACÉL

| Olvasztási és gyártási módszer: | LF+VD+Kovácsolt |

| Szállítási állapot: | Lágyított |

| Szállítási keménység: | ≤255 HBS |

| UT tesztszabvány: | 1921. szeptember–1984. 3. osztály D/d, E/e |

D3 ACÉLMINŐSÉG ÖSSZEHASONLÍTÁSA ÉS KÉMIAI ÖSSZETÉTEL ÖSSZEHASONLÍTÁSA

| Standard/acélminőség | Kémiai összetétel (%) | ||||

| C | És | Mn | Kr | ||

| ASTM | D3 | 2,0~2,35 | 0,10~0,60 | 0,20~0,60 | 11,0~13,5 |

| DIN/W-szám | X153CrMo12/1.2080 | 1,9~2,20 | 0,10~0,40 | 0,15~0,45 | 11,0~12,0 |

| Ő | SKD1 | 1,9~2,20 | 0,10~0,60 | 0,20~0,60 | 11,0~13,0 |

ALKALMAZÁS

A D3 acélt főként nagy kopásállóságú és nagy pontosságú hidegalakító öntőformák gyártására használják, különösen alkalmas nagy terhelésű munkakörülményekhez, például lyukasztószerszámokhoz, mélyhúzó szerszámokhoz és hideg extrudáló szerszámokhoz. A D3 acél kiváló kopásállósága kiemelkedővé teszi kemény anyagok, például szilícium acéllemezek és rozsdamentes acéllemezek sajtolási megmunkálásában.

A D3 acélt gyakran használják precíziós mérőeszközök (például tömbmérők, mérőeszközök), vágószerszámok (például nyírópengék) és kopásálló betétek gyártásához műanyag öntőformákhoz.

D3 ACÉL JELLEMZŐI

Magas szén- és krómtartalmú hidegalakítható kokillaacélként a D3 acél jellemzői átfogóan elemezhetők az anyagösszetételtől a mechanikai tulajdonságokon át az alkalmazási teljesítményig. A D3 acél fontos helyet foglal el a formagyártás területén az egyedi ötvözeti aránya és hőkezelési reakciója miatt.

A D3 acél kémiai összetételének kialakítása kiemeli kopásállóságát, 2,00-2,35% széntartalommal és 12% krómmal kombinálva, nagy mennyiségű M7C3 típusú keményfémet képez. A D3 acél mikroszerkezete rendkívül magas keménységi potenciállal ruházza fel az anyagot, amely edzés után eléri a 60-62 HRC-t, a keményfém térfogataránya meghaladja a 15%-ot, ami vezető szint a hasonló acélminőségek között.

A D3 acél hőkezelési folyamatjellemzőit szűk edzési ablak (940-980 ℃) jellemzi, amely olajos edzést vagy fokozatos edzést igényel a repedések elkerülése érdekében. A D3 acél másodlagos edzési hatása jelentős, és a keménység 500 ℃-on történő megeresztés után a csúcsot éri el. Ha azonban meghaladja az 550 ℃-ot, a teljesítmény meredeken csökken a keményfém aggregációja miatt, ami pontos folyamatszabályozást igényel.

A D3 acél legkiemelkedőbb előnyének a kopásállóság tekinthető, alumíniumlemez lyukasztási tesztek során az élettartama elérheti az SKD11 acélénak 1,8-szorosát. Kopási mechanizmusa főként a keményfém hámlása, felületi érdességének karbantartási képessége kiváló. A D3 acél különösen alkalmas zord munkakörülményekhez, például precíziós sajtolószerszámokhoz és húzószerszámokhoz.

A D3 acél kiváló nyomószilárdsággal rendelkezik, szobahőmérsékleten meghaladja a 2500 MPa-t. Az ütésállósága azonban viszonylag gyenge (kb. 15 J/cm² bevágások nélküli minták esetén), és óvatosan kell eljárni feszültségkoncentrációjú formaalkatrészeknél. A D3 acélt általában statikus vagy enyhe ütőterhelési forgatókönyvekhez ajánlják.

A méretstabilitás tekintetében a D3 acél edzési deformációs sebessége körülbelül 0,15% -0,25%, ami alacsonyabb, mint a legtöbb ötvözött szerszámacélé. A D3 acél előmelegítéssel (600 ℃ × 2 óra) csökkentheti a későbbi feldolgozási stresszt, és a precíziós öntőformák végső méretbeli eltérése ± 0,02 mm/m-en belül szabályozható.

A D3 acél megmunkálási teljesítménye polarizációt mutat: a lágyított állapot (≤ 255HB) jó esztergálási tulajdonságokkal rendelkezik, de a kioltott állapot CBN vágószerszámok használatát igényli. A D3 acél szikraforgácsolásos megmunkálása során hajlamos a fehér réteg kialakulására, amelyet 160-180 ℃-on történő öregítéssel kell eltávolítani.

A D3 acél jobb korrózióállósággal rendelkezik, mint a hagyományos szerszámacél, és 12%-os krómtartalma lehetővé teszi, hogy passzív filmet képezzen nedves környezetben. A rozsdamentes acélhoz képest azonban a hűtőfolyadékkal való hosszú távú érintkezés továbbra is felületkezelést igényel. A védelem fokozása érdekében krómozás vagy PVD bevonat használata ajánlott.